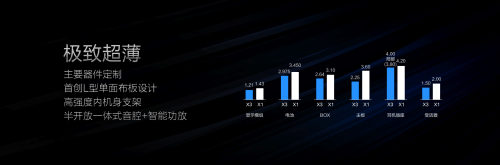

首先,想要做这么薄的手机,器件当然不能用目前已有的,必须是定制的,可想而知,在6mm之下,每降低0.1mm,都是非常不容易的,想必vivo的工程师在这方面也下了很大的功夫,器件的厚度几乎是在以0.01mm为单位的缩小差距,根据官方提供的数据,我们可以看到

vivo X3和vivo X1对比

在某些部件上,甚至已经到了0.005mm计量,可见想要将手机做到如此之薄,是非常不容易的,那么,仅仅如此就够了吗?光靠一味的压缩器件,而没有结构上的根本改变,也是不行的。

vivo X3和vivo X1对比

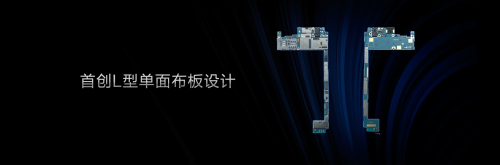

所以,vivo的工程师们针对器件的压缩比例,专门为vivo X3设计了超窄L型单面布板的设计,这在手机业内是首创技术。大家都知道,手机的组成大概就是面板、屏幕及电池等大的部分组成,而一些CPU、通讯模块,音频模块等等,都集成在面板上,而由于考虑到散热和器件大小的原因,在设计手机的时候,往往是使用双面面板,将器件分布在面板的两边,而此次vivo所采用的超窄L型单面布板的设计,则是将几乎所有的器件,都集成到了面板的一边,这样就大大的降低了这个面板的厚度,从而在电池也有所降低的情况下,则可能最大限度的降低整个机身的厚度。

vivo X3首创超窄L型单面布板

然而这样的做法,不但考验了厂商的工业设计能力,更加考验了厂商的优化能力,毕竟这样的设计会让散热等性能略有降低,但是经过大量的测试和实验,并没有表明vivo在散热上比其他手机有明显差异,甚至还有所降低,不得不佩服vivo工程师的研发能力。

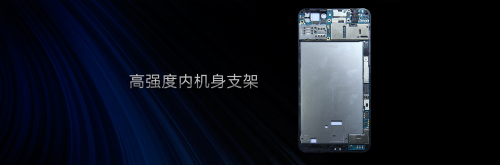

这时大家或许会有一个疑问,那做到这么薄的手机,在机身的强度上,是否能够达到要求呢?曾经有过iPhone 5被坐弯的新闻,不论真假,在越来越薄的手机时代,这确实不容忽视,经过笔者的了解,vivo的结构工程师们在vivo X3上,采用了钣金叠加工艺来设计vivo X3的内机身支架,钣金工艺是在汽车制造业中经常用到的一种工艺,可以将高强度的金属板制作到0.5mm以下,而在钣金叠加工艺的设计下,使得vivo X3整机的可靠性和保护性都更加完善,而强度也有较大的提升,对此,vivo也如同之前的手机一样,做了多项可靠性测试,结果均为优秀。

vivo X3采用钣金叠加工艺的支架

在解决了硬件设计上的问题之后,超薄机身所带来的软件问题绝不仅仅象硬件一样简单,包括声音的传播和电源的续航等等。

NXP TFA9887智能功放

vivo X3既然定位于一款殿堂级Hi-Fi手机,当然不允许有任何的因素影响其声音的发挥,所以,针对超薄的机身所带来的影响,vivo还自主研发了半开放一体式音腔,并采用了NXP TFA9887智能功放,从而确保了扬声器在这样狭小的空间内正常工作,实现了最佳的外放效果。

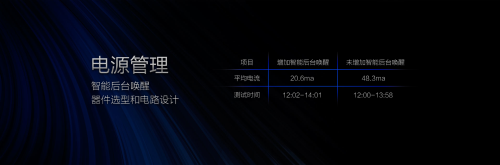

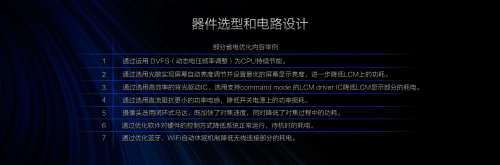

而在电源方面,由于超薄的机身所带来的限制,使得vivo X3的电池只有2000mAh,在目前的市场下看来,确实有些略少,但为了保证手机的续航能力。vivo引入了先进的电源管理系统,采用智能后台唤醒机制,解决了后台程序耗电的问题,再加上优化的电路设计,如运用DVFS(动态电压频率调整)为CPU节能省电、选用高效率的背光驱动IC、选用支持command mode 的LCM driver IC降低LCM显示耗电等等,这些都极大的提高了手机的续航能力,根据官方提供的数据显示,vivo X3在保证了超薄机身的设计下,采用2000mAh的电池,最长续航时间竟然提升了15%!

vivo X3高效的电源管理和设计

虽然此次在vivo工程师的努力下,一举将手机的工业设计降低到了“5”时代,但是在时代飞速发展的面前,凭借器件设计的工艺提升和电池设计的工艺提升,相信在不久的将来,这一厚度又会被再次突破,甚至最终形态的手机将不在有实体存在,而是某种未知的形态,这在科幻电影中是出现过的,但是,vivo这种创新的精神和勇于尝试的探索精神,也必将成为业界同行学习和竞争的目标,这是永远都不会改变的事实。