集成电流变送器是现代工业现场较为常用的模拟通讯方案之一。分析了电流变送器的基本原理和几种基本的组成电路,详细分析说明了在工业上二线制和三线制电流变送器应用电路的设计问题并提出了作者的观点。

变送器是把传感器采集到的微弱的电信号放大以便转送或启动控制元件,或将传感器输入的非电量转换成电信号同时放大以便供远方测量和控制的信号源。根据需要还可将模拟量变换为数字量。

集成电流变送器亦称电流环电路,根据转换原理的不同可划分成以下两种类型:一种电压/ 电流转换器,亦称电流环发生器,它能将输入电压转换成4~20mA 的电流信号(典型产品为1B21 等);另一种属于电流/电压转换器,也叫电流环接收器(典型产品为RCV420),是现代工业现场较为常用模拟通讯方案之一[1].它将电压信号变换为标准的电流信号从环路一端传送到另一端,可实现长距离通讯,且不易受干扰,因而在工业现场中得到广泛的应用,特别是在传感和测量应用方面。

电流变送器使用标准的4~20mA 电流信号。电流变送器有两种类型:二线制和三线制。二线制变送器是电流变送器和传感器位于现场端,在二线制传输方式中,供电电源、负载电阻、变送器是串联的,即二根导线同时传送变送器所需的电源和输出电流信号,其工作电源和信号共用一根导线,工作电源由接收端提供,如图1(a)所示;三线制变送器,这里电流变送器位于监控的系统端,由系统直接向电流变送器供电,供电电源是二根电流传输线以外的第三根线,如图1(b)所示。

图1 电流变送器的框图

电流变送器主要采用V- I 变换器来设计,将电压信号变换成电流信号。目前,市面上有集成电流变送IC 供工程师使用,如TI 的XTR 系列、ADI 的AD694、Analog Microelectronics的AM462 等。不过相对来说,这些IC 的成本较高,因此,在工业上,对于成本要求严格的电路设计,用集成运放来自定义设计电流变送器是一个不错的选择。

电流变送器使用电流信号作为传输信号,有较高的抗干扰能力,但由于传输距离较远,加上工业现场的复杂性,电流变送器在设计上还要考虑电气隔离,抗干扰措施[2].

1 电流变送器的原理

电路变送器主要由电压信号调理、V- I 变换、功率输出和隔离等电路构成。

1.1 电压信号调理电路

对于被变送对象是模拟信号时,信号调理电路的作用是信号放大或衰减;对于被变送对象是数字信号时,信号调理电路的作用是D/A 转换。

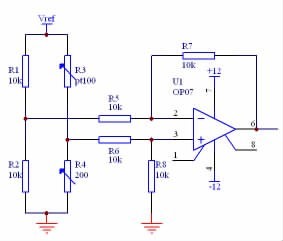

在模拟电路中,如要将电桥、压力传感器、热电偶等输出信号变换,可以使用差分放大电路、仪表放大器等放大,例如测量PT100 的电路,如图2 所示。

图2 PT100 的测量电路

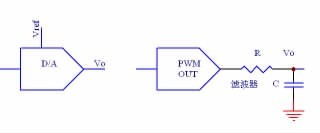

对于数字量输出传感器或设备,那只有采用D/A 转换技术了,包括使用DAC 和PWM,如图3 所示。

图3 DAC 和PWM 电路框图。

使用DAC 设计要考虑DAC 位数(分辨率)、线性度和参考电压的温漂,例如设计0.5%的变送器至少需要10 位的ADC,线性度小于2LBS.

使用PWM方式要考虑PWM的位数,因为PWM方式要加一个低通滤波器才能得到平直的直流电压信号,所以低通滤波器的响应速度、线性度都要考虑。

两者相比来说,PWM方式比DAC 方式有成本优势,故在廉价的变送器,响应速度要求不高情况下,PWM方式是不错的选择。

1.2 V- I 转换电路

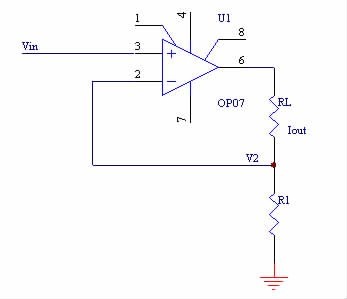

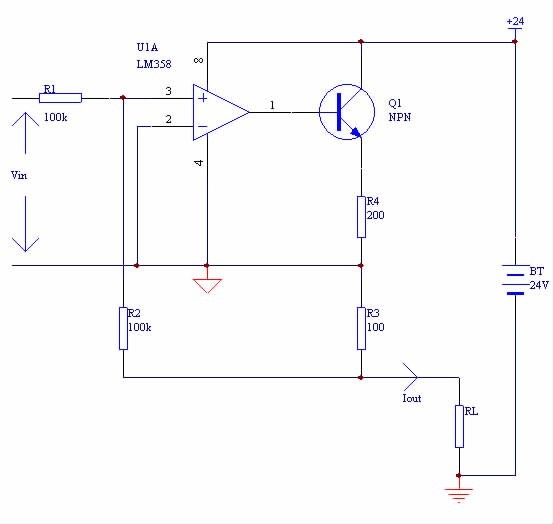

典型的V- I 转换电路,如图4 所示。

图4 典型V- I 转换电路。

V- I 转换电路也叫恒流源电路。先简单分析一下其原理:

由于运放虚短虚断特性可知,V2 等于Vin,流过RL 的电流(Iout )等于流过R1 的电流。很容易得到:

可见,负载电流Iout 与负载无关,只要R1 不变,负载电流Iout跟输入电压Vin成正比。

在实际使用中,R1 要选取高精度低温漂的电阻。

1.3 扩流电路

由于在实际应用中运放的输出能力有限制,一般都很小,不宜直接驱动负载,因此要用扩流电路,如图5 所示。

图5 扩流电路。

需要说明的一点是,V- I 转换电路的负载并不能任意取值的,只能在允许范围内取值,这就是V- I 转换电路的带负载能力。以图1- 5 为例,假如电路的负载电流(流过RL 的电流)为20mA 时,输入电压为2.5V,运放LM358 最大输出电压为12V- 1.5V=10.5V,Q1 的Vbe=0.7V,那么RL 两端电压最大为10.5- 0.7- 2.5=7.3V,最大RL=7.3V/20mA=365 欧。这就意味当RL 大于365 欧,且输入电压为2.5V 时,将无法再输出20mA。

三极管Q1 的耗散功率也需要考虑在内。当RL=0 时,Q1的耗散功率最大为(12V- 2.5V)*0.02A=0.19W.因此要选用功率大于0.2W的三极管。

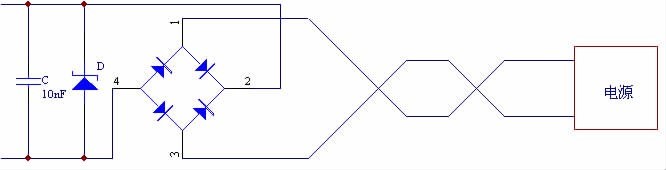

1.4 保护电路

电源接反、超压、浪涌是工业上常见的电源问题。电源接反是设备安装接线时最容易发生的错误,输入口串联一只二极管即可防止接反电源时损坏电路。如果输入端加一个全桥整流器,那么即使电源接反仍能正常工作。为防止雷击、静电放电、浪涌等能量损坏变送器,变送器入口处可以加装一只TVS 管来吸收瞬间过压的能量。一般TVS 电压值取比运放极限电压略低,才能起到保护作用。如果可能遭受雷击,TVS 可能吸收容量不够,压敏电阻也是必需的,但是压敏电阻本身漏电会带来一定误差,如图6 所示。

图6 电源保护电路结构。

2 工业上的实现电路

2.1 三线制电流变送器电路

如图7 所示,分析如下:

LM334 提供200uA 的偏置电流。流过R3 的电流等于流过R2 的电流加上200uA,U1A、R2 和Q1 构成V- I 转换,流过R2 的电流等于Vin/R2,故流过R3 的电流为Vin/R2+200uA.U1B 同相端的电压为Vs- R3*(Vin/R2+200uA),那么反相端电压也为Vs- R3*(Vin/R2+200uA),则流过R4 的电流为:

当R3/R4=20,R2=6.25k,则当Vin=0V 时,Iout=4mA;当Vin=5V 时,Iout=20mA.

Q1 的最大功耗计算: 流过Q1 的最大电流为5V/6.25k=0.8mA,Q1 的CE 两端最大电压为24V- 0.7V-(360*(0.8mA+0.2mA))- 5V=17.94V,那么Q1 的最大功率耗散为:17.94V*0.8mA=14.352mW.

图7 三线制电流变送器电路。

Q2 的最大功耗计算:输出20mA,Rl 为0 时,Q2 的最大功耗为20mA*(24V- 0.7V- 18*20mA)=458.8mW。最大负载计算:LM358 最大输出电压为24V- 1.5V=22.5V,最大提供给负载的电压为22.5V- 0.7V=21.8V,则最大负载为21.8V/0.02A=1.09k.

2.2 两线制电流变送器电路

两线制电流变送器是利用了4~20mA 信号为自身提供电能。如果变送器自身耗电大于4mA,那么将不可能输出下限4mA 值。因此一般要求两线制变送器自身耗电(包括传感器在内的全部电路)不大于3.5mA.这是两线制变送器的设计根本原则之一,设计时需要严格控制电流的功耗。

下面介绍一个典型的两线制电流变送器电路,并将逐一分析各个部分电路的原理与设计要点,如图8 所示。

二线制V- I 变换器与一般V- I 变换电路不同点在:电压信号不是直接控制输出电流,而是控制整个电路自身耗电电流。同时,还要从电流环路上提取稳定的电压为调理电路和传感器供电。图中U1、Q1、R1、R2、R3 构成了V- I 变换器。

分析负反馈过程:若A 点因为某种原因高于0V,则运放U1 输出升高,R4 两端电压升高,通过R4 的电流变大。相当于整体耗电变大,通过采样电阻R3 的电流也变大,B 点电压变低(负更多)。结果是通过R2 将A 点电压拉下来。反之,若A 点因某种原因低于0V,也会被负反馈抬高回0V.总之,负反馈的结果是运放U1 虚短。

分析Vin 对总耗电的控制原理:假设调理电路输出电压为Vin,则流过R1 的电流I1=Vin/R1 运放输入端不可能吸收电流, 则I1 全部流过R2, 那么B 点电压VB=- I1*R2=- Vin*R2/R1 取R1=R2 时,有VB=- Vin 电源负和整个便送器电路之间只有R3、R2 两个电阻,因此所有的电流都流过R3 和R2.由于运放虚地,R2、R3 两端电压相等,都等于VB.相当于R3 与R2 并联作为电流采样电阻。

因此电路总电流:I out=Vin/(R3//R2),(Rs//R2)是个固定值,故Iout 与Vin 是线性关系。除了电路正确以外,该电路正常工作还需要2 个条件:首先要自身耗电尽量小,省下的电流还要供给调理电路以及变送器。其次要求运放能够单电源工作,即在没有负电源情况下,输入端仍能够接受0V 输入,并能正常工作。LM358/324 是最常见也是价格最低的单电源运放,耗电400uA/ 每运放,基本可以接受。单电源供电时,输入端从- 0.3V~Vcc- 1.5V 范围内都能正常工作。如果换成OP07 等精密放大器,因为输入不允许低至0V,在该电路中反而无法工作。

图8 二线制电流变送器电路。

3 总结

廉价的变送器电路对于变送精度不高的的应用是一个不错的选择,但由于采用分立元件设计,系统受各个元件的性能、布线等因素的影响,很难做的精度很高。因此,在高精度的应用中,可以考虑使用集成化的精密电流变送器,如XTR115、AD694 等。

随着电流变送技术的发展,出现了一种将标准模拟信号(4~20mA)与数字信号技术结合在一起用于传送过程参数的智能变送器,使得电流环变送技术在工业应用上更具有前景。