涤纶短丝装置是上海石化股份公司涤纶部西区的一个主要装置,共有六条生产线,设计单线产量为1.5万吨/年。但是由于不能适应市场的需要,为此在原一号线位置上改造、引进了一条3万吨/年涤纶短丝生产线(简称新生产线),电气传动采用德国西门子6se70系列变频器和永磁同步电动机(前纺)、异步电动机(后纺)。本文就共用直流母线多逆变器调速系统在纺丝线上的应用作一些探讨。

1涤纶短纤维纺丝装置对电气控制系统的基本要求及原有拖动系统的缺点

1.1涤纶短纤维纺丝装置对电气控制系统的基本要求

纺丝机对电气传动的要求可概括为“四高”和“一少”。四高:即高同步性(一台纺丝机不同纺位的电机转速要求横向转速一致,纵向比例同步);高精确性(转速稳定,精确度高达0.1%~0.01%);高转速或甚高转速(在没有升速齿轮箱条件下,电机转速高达8000~9000r/min);高可靠性(至少保证一年安全连续运行8000小时)。一少:即少维修或免维修,无须照看。在采用了高精度的变频调速器和永磁同步电动机组成的调速系统后,高同步、高精度、高转速和少维修可以实现,但高可靠性还做不到,影响了纺丝装置安稳长满优生产。以3万吨/年短丝生产线为例,其日产量为100吨短纤维,若外来电网瞬时低电压(或瞬时失电),引起计量泵变频器停役电机停转,会造成聚酯熔体压力增大,迫使聚酯装置熔体增压泵停止,从而影响聚酯装置正常生产。

1.2原有电力拖动系统的缺点

原1.5万吨/年短丝直接纺装置由一台变频器驱动多台永磁同步电动机。变频装置在运行中尚存在以下不足之处:(1)短丝装置由于多台电动机共用一台变频器,无法实现软起动,所以选用时既要考虑到最高频率时直接起动,又要考虑到若干台电机高速运转时,某一纺位故障排除后又继续投入运行,因此变频器容量不得不选用偏大。(2)纺丝机故障停台率偏高。它不能承受电网瞬时低电压(含瞬时失电),由于雷电、电缆接地故障及开关倒闸操作,定会出现瞬时低压现象,造成变频器停役,致使整台纺丝机停产,酿成巨大损失。

2前纺装置变频调速系统特点分析(由ups供电、小逆变器永磁同步电动机开环同步拖动系统)

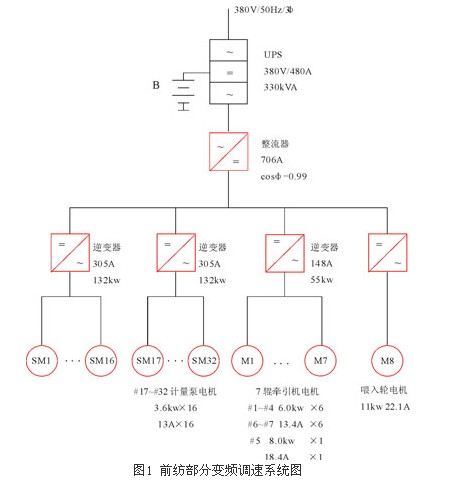

新生产线的前纺部分变频调速系统如图1。

前纺装置的主要改进是电源系统采用ups(西门子system4233,330kva)供电。输出:380v,480a;蓄电池450ah.正常情况下由市电进行供电,若电网瞬时失电或低电压,由电子开关控制自动切换到蓄电池供电,确保逆变器不受影响。与原生产线相比,虽然一次性投入较大,但可确保在瞬时低电压(含瞬时失电)时,计量泵可正常工作,提高经济效益。